Industrielles Schmieden – Messen der Umformtemperatur mit digitalen Pyrometern

Messung der Umformtemperatur beim Schmieden von Metallen: Stahl, Eisen und Legierungen

Beim industriellen Schmieden werden metallische Bauteile vor allem für den Schiffbau, Fahrzeugbau, Flugzeugbau, Maschinenbau und Anlagenbau hergestellt, zum Beispiel in sogenannten Gesenkschmieden. Mithilfe der berührungslosen Temperaturmesstechnik kann die korrekte Umformtemperatur von Stahl, Eisen und deren Legierungen beim Warmschmieden überprüft werden.

Die richtige Temperatur beim Schmieden als entscheidender Qualitätsfaktor

Denn die Temperatur des Werkstücks vor dem Schmieden ist einer der wichtigsten Parameter und somit maßgebend für die Qualität bei der Herstellung von oft sicherheitsrelevanten Bauteilen. Die Temperatur liegt je nach Werkstoff und Prozess zwischen 950 °C und 1250 °C. Die Schmiederohlinge werden in gasbeheizten oder induktiv beheizten Öfen vorgewärmt und können daher nicht direkt mit herkömmlichen Thermoelementen gemessen werden. Bei Gasöfen wird nur die Innentemperatur des Ofens gemessen, aber nicht das Werkstück selbst. Bei induktiv beheizten Öfen lässt sich auch die Thermoelementmessung nicht anwenden.

Pyrometer ersetzen herkömmliche Thermoelemente zur berührungslosen Temperaturmessung

Daher ist es notwendig, die Werkstücke selbst direkt am Ofenausgang auf die korrekte Schmiedetemperatur mit Pyrometern zur berührungslosen punktförmigen Temperaturmessung zu überprüfen. Da sich die Teile in Bewegung befinden, müssen diese Pyrometer eine sehr kurze Erfassungszeit, einen Maximalwertspeicher und sehr kleine Messfelder besitzen. Nur die Kombination aus diesen 3 Eigenschaften ermöglicht eine sehr exakte Messung, auch wenn der Schmiederohling verzundert sein sollte.

Schnelle berührungslose Messung der Schmiede-Temperatur mit DIAS Pyrometern am Ofenausgang

Damit kann das Pyrometer die Temperatur des eigentlichen Materials selbst in kleinsten Rissen der Zunderschicht erfassen und im Speicher festhalten. Die schnelle Messung am Ofenausgang ermöglicht auch noch eine Weichensteuerung zum Aussondern von zu heißen oder zu kalten Teilen und eine lückenlose Dokumentation aller zu schmiedenden Teile.

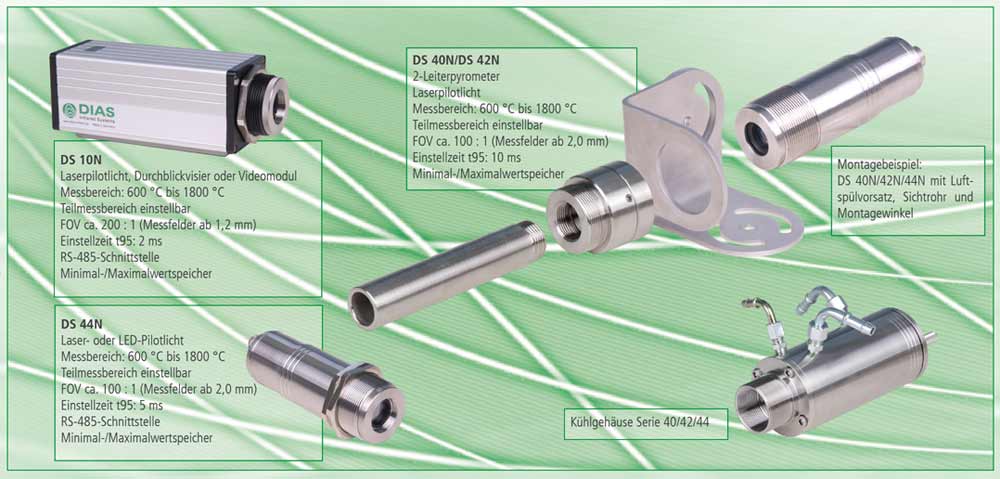

Für diese Messaufgabe werden die robusten, stationären Pyrometer PYROSPOT DS 40N und DS 42N in 2-Leitertechnik eingesetzt oder PYROSPOT DS 44N und DS 10N. Die Pyrometer DS 44N und DS 10N bieten neben des üblichen Messausganges von 0/4 bis 20 mA noch eine digitale Online-Schnittstelle RS-485, die zusätzlich die Vernetzung mehrerer Geräte in einem Bussystem ermöglicht. Zur exakten Ausrichtung der Pyrometer stehen LED- oder Laserpilotlicht, Durchblickvisier oder Videomodul zur Verfügung.

Passende Software zur Parametrierung und umfangreiches Pyrometer-Zubehör

Die Software PYROSOFT Spot und PYROSOFT Spot Pro ermöglichen die Einstellung aller Parameter und damit die optimale Adaption an den Prozess und die digitale Auswertung der Messwerte. Zur exakten Ausrichtung und stabilen Befestigung werden einstellbare Montagewinkel verwendet, zum dauerhaften und wartungsarmen Einsatz der Pyrometer werden Luftblasvorsatz zum Sauberhalten der Optik und Kühlgehäuse beim Einsatz in hohen Umgebungstemperaturen eingesetzt.

Weiterführende Informationen: Pyrometer zur Qualitätssicherung von Schmiedewerkstücken

Zusammengefasst – Informationen zur Qualitätssicherung mit Pyrometern in der Schmiedeindustrie

Zur Auswertung und Analyse der Pyrometer-Messdaten bietet DIAS Infrared die Software PYROSOFT Spot (Pro) zur Parametrierung und Messdatenvisualisierung.