Herstellung von Hohlglas

Ersatz von Thermoelementen durch Pyrometer in der Herstellung von Hohlglas

IS-Maschinen werden zur Herstellung von Hohlglas eingesetzt. In verschieden Produktionsabschnitten in Feederkopf, Speisermaschine und Schmelzofen werden Glastropfen hergestellt, deren Temperatur im Rahmen der Prozesskontrolle und Qualitätssicherung überwacht werden muss. Digitale Pyrometer mit Lichtwellenleiter speziell zur berührungslosen Temperaturmessung an Glas können anstelle von üblichen Thermoelementen eingesetzt werden und bieten hinsichtlich Preis und Langzeitstabilität viele Vorteile.

Hohlglas ist ein Überbegriff für verschiedene Sorten Glas: Containerglas, Behälterglas, Glasflaschen, Wirtschaftsglas („Gebrauchsglas“) und auch Bauhohlglas.

Pyrometer: einfach anzuwenden, günstig im Preis und langzeitstabil

Vor allem in der Containerglasindustrie werden mehr und mehr Thermoelemente durch spezielle Pyrometer ersetzt. Der Vorteil dieser Pyrometer liegt in der einfachen Anwendung, dem günstigen Preis und der sehr langen Standzeit im Vergleich zu herkömmlichen Thermoelementen. Da das Glas sehr aggressiv ist und die Thermoelemente in das flüssige, geschmolzene Glas eintauchen müssen, sind die Standzeiten der Thermoelemente limitiert. Zudem müssen sie mit einem teuren Platinschutzmantel vor mechanischer und chemischer Zerstörung geschützt werden.

Aus Kostengründen und wegen des Temperaturbereiches werden normalerweise Thermoelemente vom Typ K verwendet. Bei flüssigem Glas arbeiten sie an ihrem Temperaturlimit und unterliegen daher einer Alterung, die nur durch eine regelmäßige Nachkalibrierung ausgeglichen werden kann. Die bedeutet zusätzliche Arbeit und erzeugt zusätzliche Kosten.

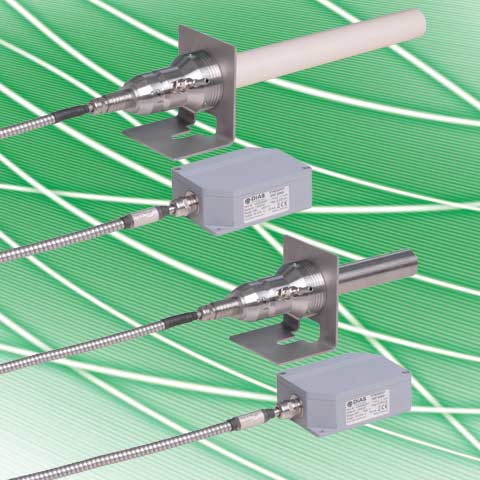

Die Experten für die Temperaturmessung an Glas: DIAS Lichtwellenleiter-Pyrometer PYROSPOT 3x

Pyrometer dagegen unterliegen keinerlei Alterung und werden nur einmal im Jahr oder sogar nur alle zwei Jahre überprüft und kalibriert. Für diesen Einsatz wurden von der Firma DIAS Infrared GmbH spezielle Lichtleiterpyrometer entwickelt (Modelle PYROSPOT DSF 30NG und DSF 34NG), die ohne Kühlung bei den hohen Umgebungstemperaturen in der Glasindustrie eingesetzt werden können.

Hauptsächlich werden diese Pyrometer am Vorherd, aber auch an der Glaswanne und am Glasfeeder installiert. Die Pyrometer der Serie PYROSPOT 3x bestehen aus einem Optikkopf ohne jegliche Elektronik, einem Lichtwellenleiter und einer Auswertelektronik. Der Optikkopf und der Lichtwellenleiter können ohne Kühlung bei Umgebungstemperaturen bis zu 250 °C verwendet werden.

Um die Linse des Optikkopfes dauerhaft sauber zu halten, wird ein Montagehalter aus Edelstahl mit Luftspülung verwendet. Dieser Montagehalter ist mit einer Art Bajonettadapter versehen, in den der Optikkopf eingeschraubt wird. Diese Einrichtung ermöglicht ein schnelles Abnehmen und gegebenenfalls eine einfache Reinigung der Linse. Die Linse kann im Falle eines Schadens einfach abgeschraubt und ausgetauscht werden, ohne dass das Pyrometer nachkalibriert werden muss.

Ein Sichtrohr aus Inconel (bis zu 1100 °C) oder Keramik (bis zu 1700 °C) kann durch die Decke des Vorherdes oder durch die Wand bzw. Decke der Wanne geführt werden, damit das Pyrometer optimal an die vorhandene Konstruktion und die Umgebungsbedingungen angepasst werden kann.

Meist werden bis zu sechs Pyrometer entlang eines Vorherdes verwendet und drei oder vier Vorherde aus einer Glaswanne gespeist, so dass ein neues Projekt typischerweise 18 bis 24 Pyrometer benötigt.

Zur Zeit werden meist noch Pyrometer in 2-Leitertechnik verwendet (Pyrometer PYROSPOT DSF 30NG), da dies eine sehr einfache Verkabelung zur Kontrollwarte ermöglicht. Das Pyrometer PYROSPOT DSF 34NG ist für den Anschluss an ein Bussystem vorgesehen und lässt sich einfach über die digitale Schnittstelle RS-485 in ein vorhandenes System integrieren.

Beide Pyrometermodelle sind in Digitaltechnik aufgebaut und können ohne Nachkalibrierung auf jeden Teilmessbereich innerhalb ihres Grundmessbereiches von 600 °C bis 1800 °C eingestellt werden. Damit wird die Ersatzteilhaltung erleichtert und man kann die Messbereiche optimal an die Messaufgabe anpassen.